物质因素

干燥散装材料中的颗粒以各种形状,尺寸,表面,密度和水分含量注意到。在尝试预测屏幕性能时,必须考虑每个条件,通过其对权重的影响,通过每单位区域的给定屏幕打开的权重。粒子形状,表面纹理和表面或内部湿度的筛选性能或“屏幕能力”的综合影响超出了基于尺寸和密度的经验溶液的覆盖范围,与这些变量无关。需要从实际实验室测试中获得有关其影响的更确切信息。

大小和形状

单个颗粒的形状可以是角状、球形、针状、卵圆形、片状或片状。它们可以与同样的材料相结合,如木屑。在大多数筛分应用中,分离切割点尺寸从4 "到325 "不等(0.0018 ")。该切点定义了在屏幕上保留的最小颗粒尺寸,以及通过的最大最小颗粒尺寸。除非粒子是针状、片状、卵圆形或完美的球体,否则它很可能(但不一定)是其最大维度5。

密度

对于任何给定的形状和尺寸分布,体积密度单位为lb./cu。任何材料的英尺(PCF)都将与其比重精确成比例。筛分本质上是一种体积测量,但容量或通过筛分的速率通常以重量单位/单位时间计费,基于100 PCF的标准体积密度。不同堆积密度材料的实际比率必须按PCF:100的比率进行调整。各种材料的堆积密度表可在大多数材料处理出版物6中找到。

水分

颗粒中的水分可以被吸收,也可以被吸附,或者两者兼有。这两种情况都会影响筛分能力,但内部吸收的水分比外部表面的水分更大。表面水分使颗粒粘在一起,阻止分层。无机颗粒或粒状颗粒的无损伤繁琐筛分的允许表面湿度范围为筛孔小于20的干透度网格,对于1/4“开口,为3%。渗透性土壤(如地面粘土)中吸收的水分可能会阻塞筛网开口,并在筛网钢丝上累积形成极细颗粒。玉米、大豆、小麦等吸收性谷物在干燥至13-15%的内部水分后会自由筛选。木屑、薄片和锯屑的筛分不受影响,内部水分不超过30%;然而,在用锯末进行的实验室试验中,当水分增加到68%时,效率降低了近60%。

尺寸分布

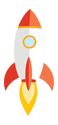

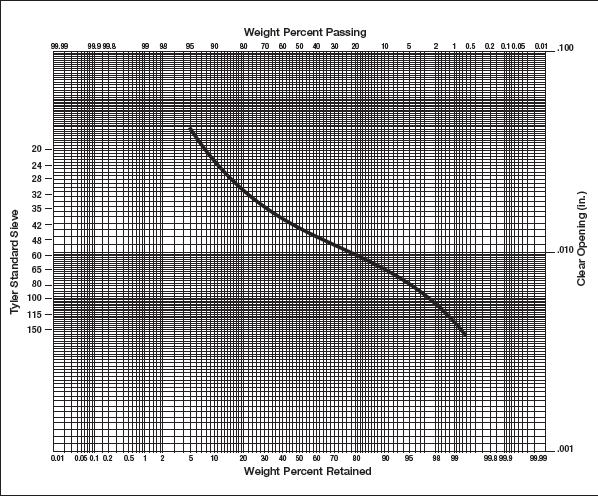

大块粒状材料中颗粒的尺寸分布是控制筛孔过小速度的主要特征,筛孔大于材料代表性样品中的最小颗粒,小于最大颗粒。粒度分布是通过筛分分析来测量的,使用一系列带有方形开口的标准丝网筛,按照常用的泰勒标准比例尺7,以固定的√2.从1.05”。0029”(200网)。粒度分布以一系列连续筛子之间每个馏分的重量百分比来表示。如果将权重相对于x轴每个部分的平均大小绘制在y轴上,结果将类似于频率分布曲线。

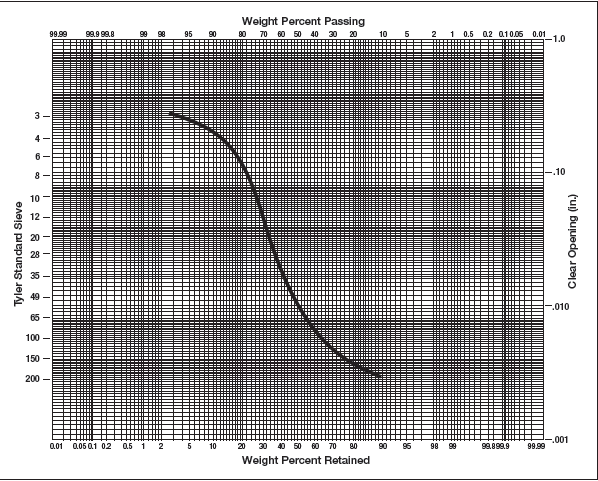

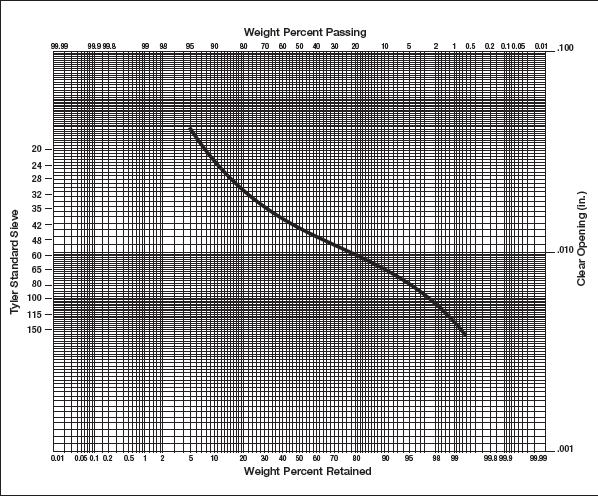

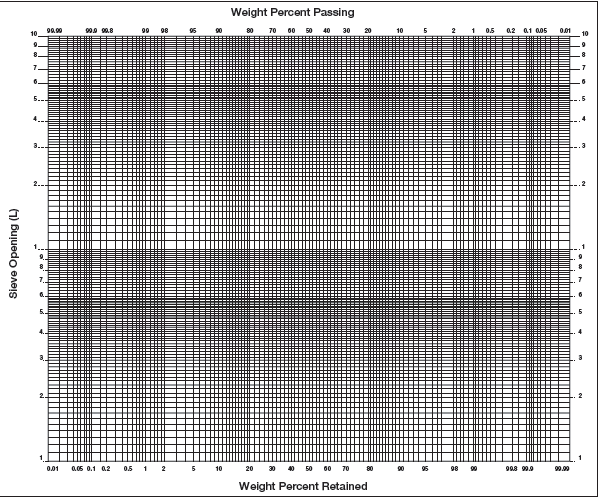

一个更有用的图形形式是对数概率网格,利用两个或三个周期的对数标度作为纵坐标,概率标度作为横坐标。泰勒标准筛孔在对数刻度(y轴)上均匀分布,在概率刻度(x轴)上保留(或通过)的累积重量百分比。从平均值向外扩展的概率标度强调了粒径分布的极值。如图1所示,这个网格的打印可以在互联网上查阅。图2是在此网格上绘制的群落石灰岩样品的筛分分析,使用筛孔纵坐标和通过或保留在系列中每个筛子上的累积重量百分比的概率轴。图3显示了来自“面”砂层的天然砂样品的不同分布。这两种筛分分析可用于说明粒度分布差异对筛分性能的影响。

一个“切点”,位于从y轴水平画出的一条线和从x轴垂直画出的一条线的交点上,定义了通过用于筛析的测试筛中所选开口的进料的百分比。这是计算具有完全相同开口的任何其他筛网效率的参考。测试程序的设计是为了让所有能通过筛网孔的颗粒有足够的时间通过,并认识到,当有效颗粒直径接近筛网孔尺寸时,它通过筛网孔的机会随着它们之间的差的平方而减少。这个差值的变化率用分布曲线通过切点时的斜率来表示。在实际应用中,随着流速的增加(坡度变陡),接近开口尺寸的颗粒比例减少有两个好处:(1)切割点变尖锐,从而提高分离效率;并且(2)它可以允许增加开口尺寸,提高在所需切割点下的成品率,而不超过规定的超大尺寸限制。

例如,参考图2,群落石灰岩样品的筛分分析。曲线在大约8个网格和48个网格之间急剧倾斜。如果所需的切割点在该范围内(28目),并且筛孔在泰勒标尺上增加一个完整的间隔,达到20目,则进料中的尺寸不足部分将从64%增加到67%,添加3%20x28 m。分数。

而28m及更小的颗粒通过的概率被较大的开孔所提高,从而增加了小于28m的产率,28m的概率。微粒将被发现的小尺寸只有从0增加到1的几率30。

将此与图3中更平坦的分布进行比较。如果所需的切割点设置为28目,通过率为84%,并且筛孔每间隔扩大一次至20目,进料中的过筛率将增加8%,至92%。28目颗粒进入过小颗粒的概率与前一示例中的概率相同,这意味着对于较平坦的分布,过小颗粒部分超过规定的过大极限的可能性几乎是3倍。

一般来说,在任何给定效率水平下,在其他条件相同的情况下,筛网容量不仅是孔径大小的函数,而且是通过切点的尺寸分布曲线斜率的函数。在基于试验数据的分数效率计算8中,考虑了后一个特征。在基线效率为85%的情况下,容量估算方法9包括已知或假定尺寸分布斜率的方差修正系数。

机器因素

筛选媒体

筛选媒体的种类很多。最常见的是用碳钢、不锈钢或其他金属合金制成的编织丝网,其开口可以是正方形或矩形。其他包括型材、穿孔板、聚氨酯和橡胶。对于任何筛选应用来说,最好地选择媒体的重要性不能被夸大。在任何筛选机中,介质都会在容量、效率和成本方面影响性能。筛选设备制造商将提供他们的建议。关于这个主题已经写了很多,但最好的结果往往是通过反复试验获得的。

运动

筛分需要筛子和颗粒质量之间的相对运动。在一些特殊情况下,筛子是固定的,但在大多数商业筛分应用中,颗粒质量流过某种机械运动的筛子。其速度决定了筛上颗粒的体积流量,其运动旨在增强过筛颗粒的流动和通过。这种运动有几种不同的形式,取决于筛分机的设计。在水平面上可以是圆形的;旋转,垂直摇摆振荡叠加在圆周运动上;在直线上振荡,简单的简谐运动;在垂直面上作圆周运动的;在具有垂直和水平分量的水平筛上以线性俯仰运动振动;或者只在垂直方向上振动。在每种情况下,表面都按要求倾斜以获得所需的质量流量,通常速度在40到100 fpm之间。

在大多数设计中,筛网介质(如果是编织线)在支撑架上拉紧,振动通过支撑架施加。振动是强迫的,通常是由电机驱动的旋转不平衡的砝码引起的。对于水平面内的圆周运动,不平衡量沿垂直轴旋转。垂直面上的圆周运动是由水平轴上旋转的不平衡产生的。直线运动是由一对在水平轴上反向旋转的不平衡中的一个或多个产生的。不平衡由电动机驱动,通常通过V带传动,或在一些设计中直接连接或安装在电动机轴上。

这些强迫振动系统是自平衡的,因为强迫机构是振动框架的一个组成部分,因此机构的Wr等于振动组件的Wr,振动组件由弹簧塑性支撑。

调谐弹簧质量,或固有频率,振动输送机有时调整,在平衡或不平衡版本,以屏幕应用。

在少数例外情况下,振动直接作用于安装在固定框架中的筛网介质。振动力可以由旋转不平衡或电磁振动器产生。

在制造商的文献中,对每种类型的机械细节和性能要求进行了或多或少的准确描述。

在大多数采用运动的设计中,在水平面上,振幅和频率(rpm)是固定的。振幅范围从1/2“到1-1/2”在振荡(直线)和高达3“的平均直径在圆形和椭圆形设计。直线振荡运动是由一对或多对在水平轴上反向旋转的不平衡配重产生的。圆周运动是由在垂直轴上旋转的砝码产生的。该轴可能略微倾斜以产生旋转效应。频率,或rpm,选择峰值加速度高达3-1/2 g.12。旋转轴可以轻微地摆动以产生旋转运动。在所有的旋转设计中,筛面都略微倾斜,以诱导或增强物料流动。在坡度为5°时,垂直于表面的力分量是表面上粒子质量重量的一小部分,约为1/4到1/3。

这是所有水平运动设计的显著特点:粒子质量在屏幕上平滑滑动而不反弹,为分层的小尺寸粒子提供了寻找和通过开口的最佳机会。这种优势在某种程度上被减小了,因为尺寸合适的颗粒很容易被锁在开口中,从而导致屏幕逐渐变暗。因此,这些机器都必须采用某种方式,从下面撞击筛网表面,以清除粘附的颗粒。最常见的是弹性弹性(弹跳)球,由粗钢丝网支撑在筛网下,并包含在一组三个或更多的封闭区域内。球对屏幕的随机冲击防止了渐进性失明的出现。作为一个额外的好处,由冲击引起的瞬态局部紊流通过使平稳流动的料床粗糙化以防止堆积来提高效率。

垂直平面的运动(振动筛)

振动筛的特点是垂直面上的运动分量在+/-3.5到6g或更大范围内。升降效应扩大料层;单个粒子在屏幕上反弹,发现和通过开口的机会减少。与更平滑的水平运动设计相比,这是一个缺点。但在好的一面,强大的法向力分量的作用,喷射出接近大小的粒子卡在开口。因此,防止逐渐堵塞,料层的湍流膨胀防止填料。这些优点随着床层深度和粒径的增加而增强。

两种最常见的振动筛是倾斜式和水平式。在倾斜筛网中,单个不平衡在水平轴上旋转,在垂直面上产生圆周运动。由于这种运动没有正的输运性质,筛面倾斜15-20°,使颗粒质量以60-100 fpm的速度运动。水平筛采用一对不平衡装置,在平行水平轴上以相反方向旋转,产生直线往复运动,倾斜于筛面平面40–50°。水平表面上的移动速度范围在60到80 fpm之间,如果需要,可以通过将屏幕向下倾斜约10°来增加。

振动输送机与卧式振动筛属于同一类,但存在显著差异,限制了其筛分用途。它的固有频率操作系统,用于在光滑表面上输送干燥的散装颗粒材料,固定在比振动筛更长的冲程、更低的频率范围内。峰值加速度通常低于致盲预防的阈值。效率,充其量是平庸的,当分离度低于1/8”时,效率会迅速下降。

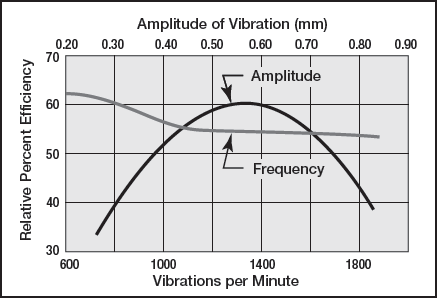

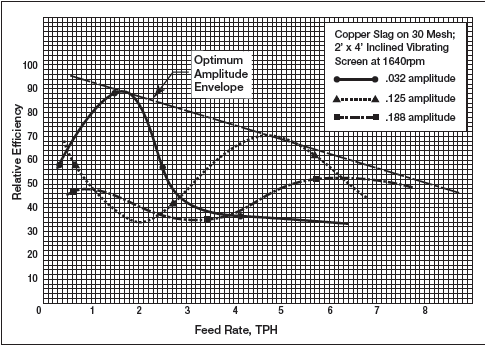

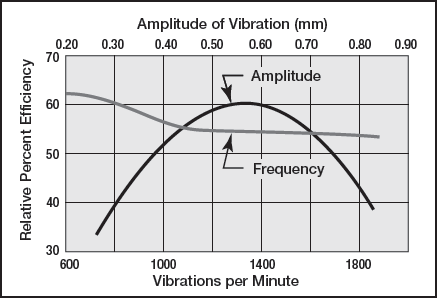

通过改变振幅(行程)和频率(cpm或rpm),振动筛的性能可以针对任何应用进行优化。试验表明,尽管较高的频率有助于抵抗近距离盲法,但筛查率对振幅变化的反应比频率变化的反应更灵敏13(图4)。一般来说,振幅应随颗粒大小或床层深度的增加而增加,并调整频率,以将峰值加速度保持在+/-4-6g的正常范围内14.在简化公式中,振幅和频率与简谐运动的峰值加速度有关,或与圆周运动的向心加速度有关

g=1.42N2•S-5

哪里

g是重力引起的法向加速度的倍数;

N=频率(rpm或cpm)

s =总冲程(在。)

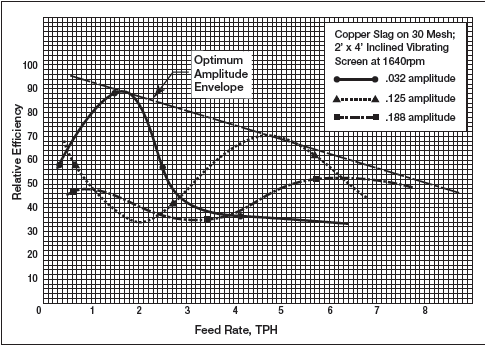

进料速度(与料层深度成比例)和恒定转速下最佳振幅之间的关系如图5所示。注意,在本试验中,随着进料速度的增加,在连续较大的振幅下获得峰值效率,但每个连续峰值的相对效率下降,如最佳振幅包络线所示。在实验室大小的倾斜圆抛振动筛上,这只是一个测试序列,但它支持一个谨慎的概括,即在任何特定应用和进给速度中,没有一个频率(rpm或cpm)和振幅的组合可以保证最佳性能而无需测试确认。

在这种特殊情况下,振动直接作用于编织丝筛布,产生垂直于筛面的单向振动,振幅受筛丝强度的限制,但频率是可变的,最高可达3600 cpm左右。有限的振幅可以通过屏幕表面的35 - 45°的陡直倾斜来补偿。筛分作用是通过筛布的振动产生的,这种振动会轻微地拉伸电线,防止接近尺寸的颗粒堵塞。显然,应用仅限于细筛,丝径小于0.025 "左右。需要增加筛网开口的宽度,以修正斜度,方法是将所需的切点除以角度的余弦值。

图1.对数概率图

图2.石灰石粒度分布

图3压裂砂样FSI

图4.相对屏蔽率与振幅频率

图5最佳振幅包络